汽车轻量化是解决人类面对能源短缺和环保等全球性问题的必然选择,“以铝/镁代钢、以铸代锻”成为实现汽车轻量化的首要技术途径,可带动高品质铝/镁合金汽车铸造结构件需求大幅度提升。近日,国内首款大型轻量化薄壁一体成型自强化铝合金减震塔由上海交通大学与苏州慧驰联合开发成功。攻克了高强韧非热处理铝合金材料、产品集成设计、模具制造及高致密度压铸工艺等关键技术。

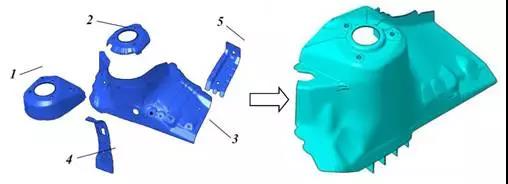

技术特色1 实现“五合一”的产品集成设计,减重效果达到40%

实现铝合金减震塔集成5个钢制零件为一体,并同时提供底盘减震塔及其他零件的集成安装。减重效果:由原钢制减震塔的3.2Kg,减至铝合金减震塔的1.95Kg(外形尺寸为551*215*324mm,壁厚仅2.5mm,),减重率达到40%;刚/强度分析结果表明:铝合金减震塔的刚度与原钢制结构刚度相当,完全满足实际工况下的使用要求。

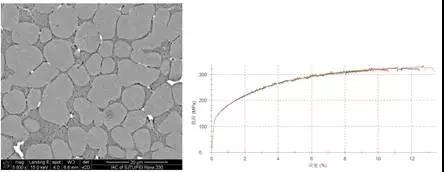

技术特色2 成功给开发高强韧非热处理压铸铝合金材料

现有大型薄壁结构件主要通过超高真空压铸和热处理来获得零件所需的强韧性能,这对模具加工、压铸工艺及生产管理提出了极高的要求,生产成本大幅提高。针对这一现状,成功开发了高强韧非热处理压铸铝合金材料,可在普通压铸条件下超过常规铝合金材料热处理以后的性能,实现零件直接压铸近终成型,无需超高真空系统及热处理工序,大幅度降低生产成本,提高生产效率。

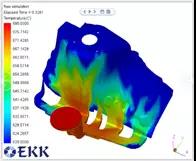

技术特色3 特殊结构的浇筑系统设计,实现高致密度压铸

针对减震塔的结构特征,结合压铸成型金属凝固规律,设计了特殊结构的浇注系统,使得铝合金熔体在压铸过程中顺序充型和凝固,最大限度地降低了零件中的气孔及缩孔等铸造缺陷,实现了高致密度压铸。

这将有助于我国掌握大型、复杂、薄壁汽车结构件从集成设计、材料性能、成型工艺全链条的关键技术,缩小与国外同行的差距,为推动我国汽车产业的发展给予助力。据预测,未来3年内,一体化压铸铝合金减震塔将会大批量应用于自主品牌的汽车,市场需求巨大。

目前上海交大与慧驰已联合开发多款高难度汽车轻量化零部件,通过材料、设计、工艺、模具、装备等多方面合作,技术已处于国内领先行列。